激光打标技术:服装行业的高效解决方案

激光打标技术在服装制造领域正迅速普及,其高精度、非接触式加工和环保特性使其成为传统工艺的升级替代方案。通过计算机控制的激光束精准聚焦,该技术可在0.01mm的加工精度范围内实现复杂图案的永久性标记,无论是细腻的线条还是微小的文字都能完美呈现。与传统丝印、热转印等工艺相比,激光加工不会产生机械应力,完全避免了材料变形或表面损伤的问题。以一件纯棉T恤为例,激光打标可在30秒内完成图案标记,且水洗50次后仍保持清晰度,显著提升了生产效率和产品附加值。随着新时代消费者对个性化和可持续时尚的需求持续增长,激光打标技术正推动服装行业向数字化、智能化转型。国际知名品牌如Nike、Adidas已将其应用于限量款球鞋的个性化定制,成为品牌实现差异化竞争的关键工具。

多元化应用场景

激光打标技术凭借其独特的加工优势,已深度渗透服装制造的多个环节:

商标与LOGO制作:采用20W光纤激光器可在0.5mm厚的皮标上实现深度仅0.1mm的精细雕刻,支持微米级防伪标识和动态可变二维码。例如,Louis Vuitton最新系列采用激光雕刻技术,使每个包袋都拥有独一无二的数字身份标识。

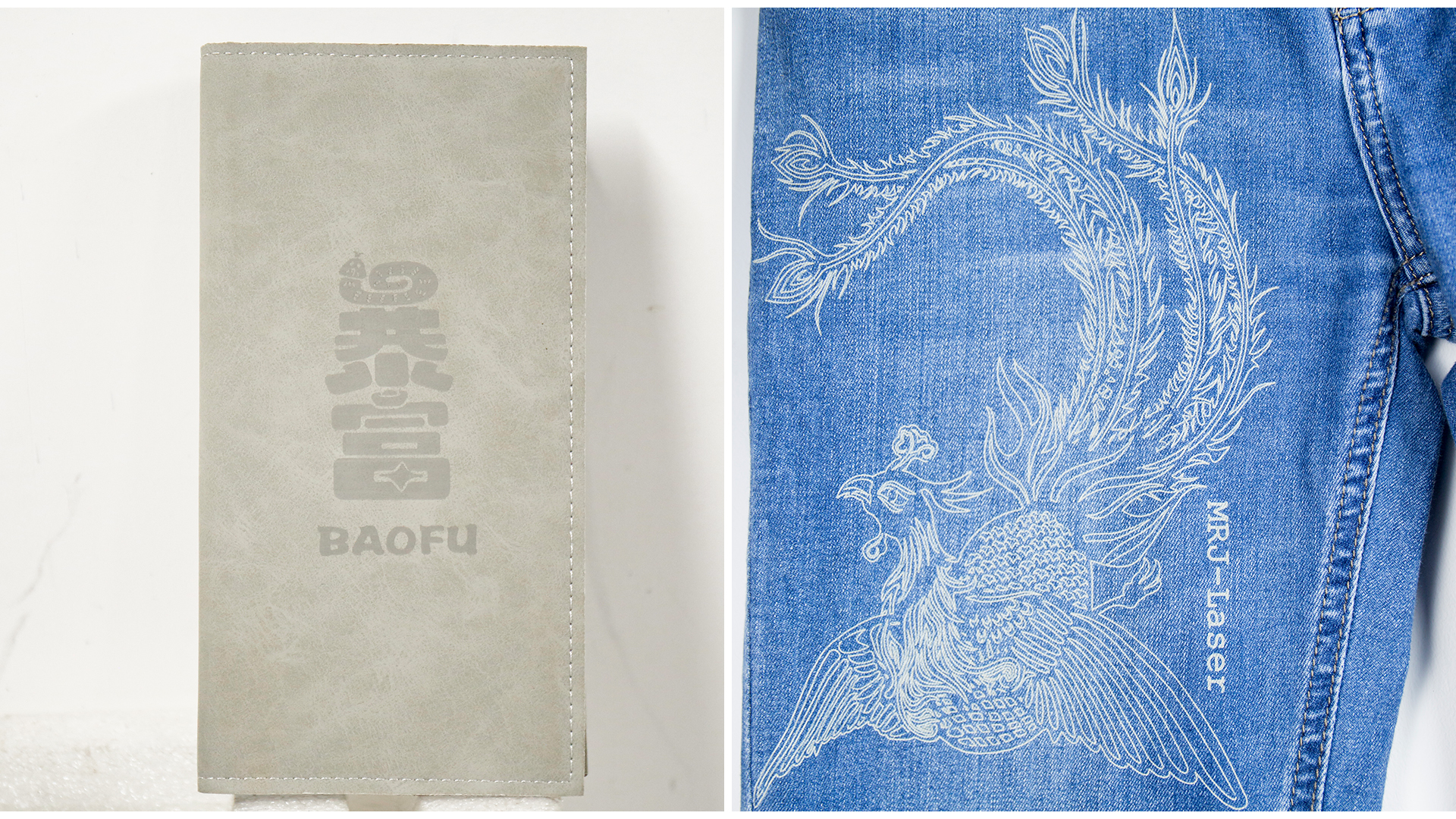

面料加工:CO2激光器在切割涤纶面料时能实现每秒300mm的加工速度,切口处自动熔合形成光滑边缘,彻底解决传统裁剪的散口问题。在牛仔面料处理方面,通过调节激光功率(30W-100W)可呈现从浅蓝到纯白的自然渐变效果,比传统氯漂工艺节水90%。

装饰性工艺:采用振镜式激光系统可在0.2mm厚的皮革上实现复杂镂空图案,加工精度达±0.05mm。运动品牌Under Armour最新推出的激光刻字膜训练服,通过多层材料精准烧蚀形成立体装饰效果,单件加工成本降低40%。

技术核心优势

激光打标技术的特点包括:

高精度与灵活性:采用进口振镜系统可实现0.18mm线宽加工,配合CAD软件能即时转换设计图案,处理2000DPI的高清图像也游刃有余。相比传统工艺,省去了制版、刀模等环节,新品开发周期缩短70%。

环保高效:整个加工过程无需油墨、溶剂等耗材,每年可为中型服装厂减少3吨VOCs排放。通过智能排版软件,面料利用率从传统的85%提升至92%以上。

自动化集成:配备六轴机械手的激光工作站可实现24小时连续作业,日产能达5000件。某知名衬衫厂商引入自动化激光生产线后,人工成本降低60%,产品不良率从5%降至0.3%。

未来发展方向

激光打标技术的未来路径将聚焦于:

智能化升级:结合AI设计系统,实现实时图案生成与动态调整。出现能根据用户体型自动优化图案位置的智能激光设备。

材料扩展:针对新兴的生物基纤维(如蘑菇皮革、藻类纤维)开发专用激光参数数据库。目前Puma已成功在再生聚酯纤维上实现无损激光标记,能耗降低25%。

绿色制造:新一代光纤激光器的电光转换效率已达40%,较传统设备节能50%。行业正在研发基于可再生能源的移动式激光加工站,目标在2030年前实现碳足迹减少80%。