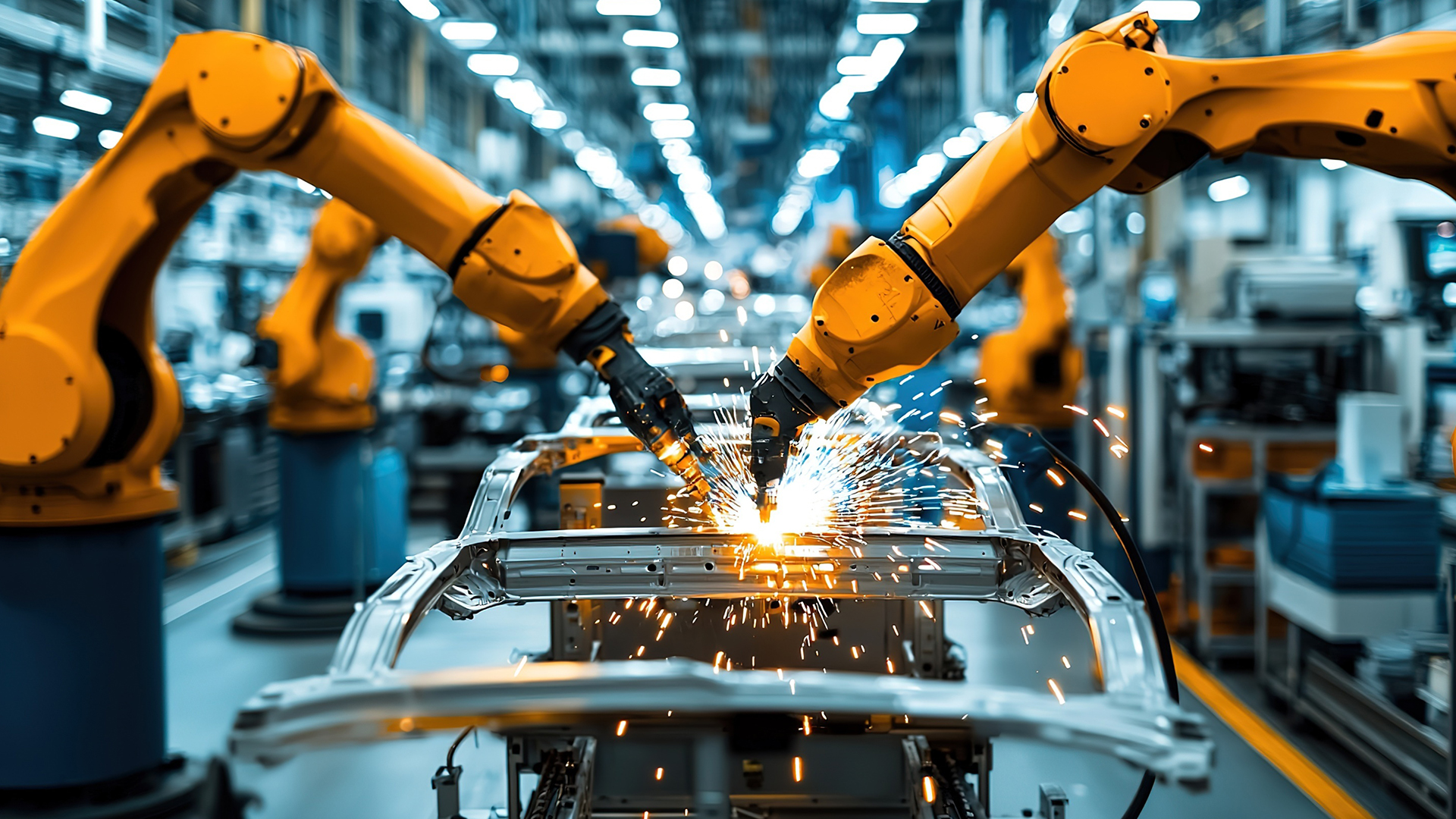

激光焊接在汽车领域的应用

时间:2025-06-14

编辑:本站

浏览量:532

激光焊接技术引领汽车制造变革 新能源车体连接工艺实现突破性进展

在汽车产业轻量化与电动化转型的背景下,激光焊接技术已跃升为整车制造的关键工艺。中国汽车工业协会最新统计显示,2025年上半年新能源汽车领域激光焊接设备采购量同比激增210%,标志着该技术正在快速替代传统焊接方式。

技术创新亮点

异种材料焊接突破:比亚迪创新应用蓝光激光器,成功实现电池包铝合金与高强度钢的稳定连接,使接头强度显著提升30%。

高效焊接工艺:特斯拉上海超级工厂部署振镜扫描系统,将车门焊接效率提升至0.2秒/点的行业新高度。

智能质量管控:小鹏汽车整合AI视觉检测系统,可实时识别焊缝缺陷并自动调整焊接参数。

产业化应用成果

动力电池制造:宁德时代"麒麟电池"采用创新型激光螺旋焊接工艺,使能量密度突破至255Wh/kg。

车身结构优化:蔚来ET5应用激光填丝焊接技术,成功减少后底板结构件数量达40%。

柔性生产升级:广汽埃安实现6款车型混线生产,激光焊接机器人程序切换时间缩短至15秒。

技术发展前景

全球领先的德国通快集团最新推出12kW高功率光纤激光焊接系统,可稳定焊接8mm厚铝合金板材。行业分析表明,随着复合焊接、远程焊接等新技术的成熟,预计2026年全球汽车激光焊接市场规模将达82亿美元。国内龙头企业锐科激光等正积极开发针对汽车行业的定制化焊接解决方案。